¡Nuevo! Sistema de molienda con molino ciclónico Micron

Molino ciclónico: sin contaminación.

Más de 70 años de experiencia en equipos de procesamiento de molienda y molienda de polvo y fabricantes de proyectos llave en mano |Mill Powder Tech

Sistema de molienda con molino ciclónico patentado. Molino ciclónico diseñado por Mill Powder Tech

El último avance en el pulverizador convencional y la mejor opción para la molienda de grado micrométrico.

El método de molienda de los molinos convencionales utiliza colisión, corte y fricción para lograr el objetivo de refinar el polvo; por lo general, este método produce una superficie de impacto que contamina el material de salida. Cuando la finura de partícula requerida es de un alto nivel de micrones, la contaminación se agrava. Por otro lado, un molino de chorro capaz proporciona polvo refinado sin contaminación, sin embargo, presenta el problema del alto consumo de energía y un rendimiento de salida ineficiente. Por lo tanto, Mill Powder Techs combinó las ventajas de los dos métodos de molienda, sin los problemas de impurezas, y creó el molino ciclónico.

Ámbito de aplicación

Polvo de té verde

- Productos alimenticios:

- Té verde, té negro, sencha, té de cebada, té de eucommia, arroz refinado, frijol negro, cebada, shiitake seco, quitina, cartílago de pescado, hierbas medicinales chinas, ganoderma lucidum, perla, granos, bardana, mostaza, clavo, hinojo, cilantro, jengibre, fruta de noni, ajo, canela, nuez moscada, pimienta silvestre, etc.

- Materiales de aplicación industrial:

- Carbonato de calcio, carburo de silicio, carbón de bambú, plomo negro, carbón bincho, carbón, cal hidratada, óxido de hierro, coque, turmalina, hidróxido de magnesio, etc., así como materiales electrónicos, materias primas farmacéuticas e ingredientes cosméticos.

Instrucciones sobre el principio de molienda

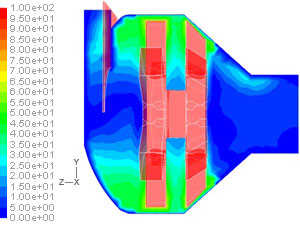

Diagrama de distribución de velocidad

- Estructura y principio de molienda

-

La combinación de los efectos de tres principios de molienda:

la molienda mecánica de las aspas del ventilador, los efectos de colisión del flujo de aire entre partículas y la clasificación por fuerza centrífuga hacen del MOLINO CICLÓNICO una nueva innovación industrial.- En la primera etapa, la cuchilla primaria tritura mecánicamente trozos más grandes de material; luego las partículas trituradas se mueven hacia una segunda cuchilla para ser pulverizadas nuevamente.

- Durante la segunda etapa, el polvo grueso es transportado por el flujo de aire de alta velocidad que circula entre las cuchillas primera y segunda entre los cuerpos de partículas. Por lo tanto, se reduce en gran medida la fricción creada por las partículas que golpean las cuchillas. Una gran cantidad de intercambio de flujo de aire de entrada y salida también reduce la temperatura de las partículas dentro del proceso de molienda.

- Finalmente, al utilizar la fuerza centrífuga, que es igual al cuadrado de la velocidad de rotación en la pala secundaria, la velocidad diferencial del aire genera una clasificación del flujo de aire. Una vez que se separan las partículas ultrafinas, el polvo se extrae mediante la presión negativa del ventilador y se coloca en el contenedor de almacenamiento.

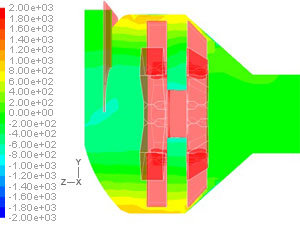

Diagrama de distribución de presión

- Seis características principales:

- Diseño de pulverizador CM que permite la capacidad de clasificación por flujo de aire; distribución precisa del tamaño de partículas.

- Los residuos metálicos provenientes del desgaste de la superficie de contacto y la contaminación por objetos extraños se ven limitados por el diseño mecánico innovador de CM.

- El diseño de tapa abierta de la cámara de molienda facilita el mantenimiento.

- Aplicable tanto en materiales duros como blandos.

- El proceso de molienda reduce la generación de calor; los materiales no se degradan fácilmente.

- Estadísticas de alto rendimiento y costo de operación mínimo.

| Modelo | 250S | 400S | 600S |

|---|---|---|---|

| Caballos de fuerza (HP) de la máquina anfitriona | 7 1/2 ~ 10 | 25 ~ 30 | 50 ~ 75 |

| Velocidad de rotación de la máquina anfitriona (RPM) | 6500 ~ | 5000 ~ | 3500 ~ |

| Caballos de fuerza del motor del ventilador | 5 ~ 7 1/2 | 10 ~ 15 | 30 ~ 40 |

| Grado de molienda (um) | 5 ~ 150 | 5 ~ 150 | 5 ~ 150 |

| Capacidad de manipulación (kg/h) | 5 ~ 20 | 10 ~ 100 | 100 ~ 400 |

| Peso de la máquina anfitriona (kg) | 220 | 820 | 1600 |

| Dimensiones de la máquina host (mm.) | 900*900*800 | 1560*1400*1350 | 2200*1900*1600 |

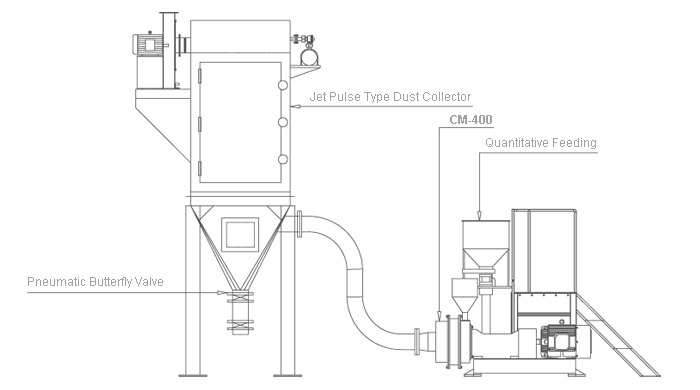

Sistema de molienda con molino ciclónico

![]() 70 años. Suministro de equipos de procesamiento de polvos para 70 países - MPT

70 años. Suministro de equipos de procesamiento de polvos para 70 países - MPT

![]() Proveedor confiable de molinos de impacto ACI Limited y Square Group: MPT de Taiwán

Proveedor confiable de molinos de impacto ACI Limited y Square Group: MPT de Taiwán

ARTÍCULO SECCIONES

- La compra consecutiva de la línea de producción de fresado de pasadores de MPT demuestra la alta calidad de su molienda de polvo de especias

- Un innovador molino turbo crea un nuevo mercado para una empresa japonesa;Mill Powder Tech

- Molino turbo que maneja grandes cantidades de materiales difíciles de cortar -Mill Powder TechLa línea de equipos de manipulación de polvos de 's se vende a Italia

- Mill Powder TechLínea de manipulación de jengibre que obtiene la aprobación de la FDA para el polvo de jengibre

- Mill Powder TechSolución llave en mano para granos de café que realiza una mezcla al 100 % para cumplir con los requisitos de Cofi-Com

- Proveedor de proyectos llave en mano de mezclador de café de cinta 3 en 1 de Nestlé de Taiwán

- Equipos para la producción de leche de soja en polvo para una empresa líder en Hong Kong

- Equipos de procesamiento de polvo de carragenina MPT en España

- Suministro de molinos de pasadores en Taiwán: 70 años, 70 países

- Molino clasificador de impacto diseñado por MPT para una empresa de polvos para hornear en Japón

- Equipos para el procesamiento y manipulación de polvo de arroz en Canadá

- Proveedor confiable de molinos de impacto ACI Limited y Square Group: MPT de Taiwán

- ¡Nuevo! Sistema de molienda con molino ciclónico Micron

- 70 años. Suministro de equipos de procesamiento de polvos para 70 países - MPT

- ¡Contáctenos ahora! Experto en molinos de polvo –Mill Powder Tech

- ¡Envíe su consulta ahora! Experto en manipulación de polvos –Mill Powder Tech

- MILL POWDER TECH(MPT) Privacy Policy

Fresado y rectificado

Buscar Productos Relacionados

Envíe su pregunta

Looking for more information? You can fill out the Inquiry Form to tell us your needs or questions, we will respond soon!

Ready-eSupport

For LIVE HELP... just click "Live Help Desk", our specialists will be with you in air shortly.

Cuota